Дата внесения оператора в реестр: 26.11.2008

Основание внесения оператора в реестр (номер приказа): 257

Адрес местонахождения оператора: 445007, Самарская обл., г. Тольятти, ул. Новозаводская, д. 6

Дата начала обработки персональных данных: 01.01.2009

Субъекты РФ, на территории которых происходит обработка персональных данных: Самарская область

Цель обработки персональных данных: С целью: ведения производственной деятельности, кадровой работы и бухгалтерского учета, обеспечения соблюдения законов и иных нормативных правовых актов, содействия работникам в трудоустройстве, обучении и продвижении по службе, обеспечения личной безопасности работников, контроля количества и качества выполняемой работы и обеспечения сохранности имущества, организации и контроля мероприятий по созданию безопасных условий труда, организации мероприятий по охране здоровья и санаторно-курортного лечения.

Описание мер, предусмотренных ст. 18.1 и 19 Закона: Разработаны локальные акты по вопросам обработки персональных данных. Осуществляется внутренний контроль соответствия обработки персональных данных настоящему Федеральному закону и принятым в соответствии с ним нормативным правовым актам, требованиям к защите персональных данных. Работники, непосредственно осуществляющие обработку персональных данных, ознакомлены с положениями законодательства Российской Федерации о персональных данных, а том числе с требованиями к защите персональных данных, документами, определяющими политику организации в отношении обработки персональных данных, локальными актами по вопросам обработки персональных данных. Опубликовал и размещен на сайте и информационных стендах ОАО «КуйбышевАзот» документ, определяющий политику в отношения обработки персональных данных и сведения о реализуемых требованиях к защите персональных данных. Разработана модель угроз безопасности в информационной системе. Обеспечивается учет машинных носителей персональных данных. Обеспечивается восстановление персональных данных, модифицированных или уничтоженных вследствие несанкционированного доступа к ним. Разработаны правила доступа к персональным данных, обрабатываемым в информационной системе персональных данных. Правовые меры: приказ «О создании комиссии по классификации ИСПДн ОАО «КуйбышевАзот» от 18.08.2011г. № 409, Положение об обработке персональных данных от 30.07.2012 г. № П 0060-06, регламент эксплуатации и технического обслуживания системы защиты персональных данных от 28.09.2012 г., инструкция администратора системы защиты персональных данных от 28.09.2012 г., инструкция пользователя системы защиты персональных данных от 28.09.2012 г., приказ «О введении в действие Положения об обработке персональных данных и назначении ответственного за организацию обработки персональных данных от 30.07.2012 г. № 417, приказ «О допуске сотрудников ОАО «КуйбышевАзот» к обработке персональных данных» от 17.12.2012 № 675. Организационные меры: информация доступна для строго определенного круга сотрудников, в здания установлены охранная и пожарная сигнализации, сведения на бумажных носителя хранятся в сейфах или запирающихся металлических шкафах, определены места хранения персональных данных, физическая охрана информационной системы (технических средств и носителей информации), предусматривающая контроль доступа в помещения информационной системы посторонних лиц, наличие надежных препятствий для несанкционированного проникновения в помещения информационной системы и хранилище носителей информации, учет всех защищаемых носителей информации с помощью их маркировки и занесение учетных данных в журнал учета с отметкой об их выдаче (приеме.

Категории персональных данных: фамилия, имя, отчество,год рождения,месяц рождения,дата рождения,место рождения,адрес,семейное положение,социальное положение,образование,профессия,доходы,состояние здоровья, гражданство, место жительства и контактные телефоны, семейное положение и состав семьи, социальное положение, доходы, состояние здоровья, должность, стаж, данные документа, удостоверяющего личность, ИНН, СНИЛС, образование, специальность, профессия, квалификация, сведения об аттестации и повышении квалификации, сведения об отпусках, сведения о воинской обязанности и военной службе, сведения о наградах (поощреньях) и почетных званиях, фотография, данные видеосъемки.

Категории субъектов, персональные данные которых обрабатываются: работникам ПАО «КуйбышевАзот», членам семьи работника, физическим лицам, состоящих в договорных отношениях с ПАО «КуйбышевАзот».

Перечень действий с персональными данными: сбор, запись, систематизация, накопление, хранение, уточнение (обновление, изменение), извлечение, использование, передача (распространение, предоставление, доступ), обезличивание, блокирование, удаление, уничтожение персональных данных,

Обработка персональных данных: с передачей по внутренней сети юридического лица,без передачи по сети Интернет,неавтоматизированная

Правовое основание обработки персональных данных: Руководствуясь: Конституцией РФ, Трудовым кодексом РФ от 30.12.2001 № 197-ФЗ (ст. 85-90), Гражданским кодексом РФ, Налоговым кодексом РФ, Федеральным законом от 27.07.2006 № 152-ФЗ «О персональных данных», Федеральным законом от 02.05.2006 № 59-ФЗ «О порядке рассмотрения обращений граждан Российской Федерации», ФЗ-125 от 22.10.04 г. «Об архивном деле в РФ».

Наличие трансграничной передачи: нет

Сведения о местонахождении базы данных: Россия

Создание компании : в 1966 году на Куйбышевском азотнотуковом заводе (строительство начато в 1961 году, первое производство введено в эксплуатацию в 1965 году) был произведен собственный аммиак - предприятие стало работать в режиме полного технологического цикла. В 1975 году было создано «КуйбышевАзот» - производственное объединение, включающее в себя четыре предприятия, впоследствии ставшие самостоятельными юридическими единицами. В 2006 году «КуйбышевАзот» стало акционерным предприятием открытого типа.

Сфера деятельности : химическая промышленность.

Полное название : открытое акционерное общество «КуйбышевАзот».

Головной офис ОАО «КуйбышевАзот» расположен в Куйбышеве. Предприятие выпускает капролактам, техническую нить, полиамид-6, карбамид, аммиачную селитру, аммиак, карбамид, сульфат аммония.«КуйбышевАзот» также производит технологические газы как для собственных основных бизнес-направлений, так и как товарный продукт. Весь ассортимент производимой продукции насчитывает 30 товарных позиций.

«КуйбышевАзот» в лицах

Генеральный директор- Виктор Иванович Герасименко.

Главный инженер- Анатолий Аркадьевич Огарков.

Коммерческий директор- Андрей Николаевич Былинин.

Контактная информация

Генеральный директор

Герасименко Виктор Иванович

[email protected]

Читатйте также

Создание компании: 17 июня 2002 года было создано ОАО «Системный оператор - Центральное диспетчерское управление Единой энергетической системы» как первая инфраструктурная организация реформируемой энергетики России. Позже из структуры ОАО «РАО „ЕЭС России“» выводились центральные диспетчерские службы регионов и входили в состав ОАО «СО - ЦДУ ЕЭС» в качестве филиалов.Министерство образования и науки Российской федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования (САМАРСКИЙ ГОСУДАРСВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ).

Тема: «Учебная практика».

Выполнил: студент I-ХТ-3

Пищиков Александр Игоревич

Преподаватель: Соколов

Александр Борисович

Самара 2012г.

Оао "КуйбышевАзот"

ОАО "КуйбышевАзот" является одним из ведущих предприятий российской химической промышленности. Предприятие осуществляет свою деятельность по двум основным направлениям:

- капролактам и продукты его переработки (полиамид-6, высокопрочные технические нити, кордная ткань, инженерные пластики);

- аммиак и азотные удобрения.

Кроме того «КуйбышевАзот» производит технологические газы, обеспечивающие потребности основных бизнес-направлений, и вместе с тем являющиеся самостоятельными товарными продуктами.

Полный ассортимент продукции насчитывает около 30 наименований.

Основные показатели за 2000-2011 гг

|

Ед.измерения |

Прирост |

|||

|

Объем реализации | ||||

|

Объем производства | ||||

|

Капролактам | ||||

|

Полиамид-6 |

Новый продукт |

|||

|

Техническая нить |

Новый продукт |

|||

|

Кордная ткань |

Новый продукт |

|||

|

Аммиачная селитра | ||||

|

Карбамид | ||||

|

Сульфат аммония | ||||

|

Грузооборот |

ОСНОВНЫЕ СВЕДЕНИЯ:

Предприятие расположено в 1000 километрах на юго-восток от столицы России - г.Москвы, в г.Тольятти, Самарской области, на берегу самой крупной в Европе реки Волга.

Завод был основан в 1966 году.

Площадь компании - 3 000 000 кв.м. (300 Гектар), численность рабочих - 5,1 тыс. человек.

"КуйбышевАзот" сегодня:

Входит в десятку крупнейших мировых производителей и занимает первое место в СНГ по выработке капролактама

Лидер в производстве полиамида-6 в России, СНГ и Восточной Европе

Входит в первую десятку предпритиятий отечественной азотной промышленности

Единственное предприятие в России, которое выпускает кордную ткань на основе высокопрочной технической нити

Имеет интегрированную систему менеджмента, сертифицированную на соответствие требованиям российских и международных стандартов ISO 9001:2008 (ГОСТ Р ИСО 9001-2008); ISO 14001:2004; OHSAS 18001:2007 (ГОСТ Р 12.0.230).

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА КАПРОЛАКТАМА

Капролактам (гексагидро-2-азепинон, лактам e-аминокапроновой кислоты, 2-оксогексаметиленимин).

Капролактам представляет собой Белые кристаллы, хорошо растворимые в воде, спирте, эфире, бензоле. При нагревании в присутствии небольших количеств воды, спирта, аминов, органических кислот и некоторых других соединений капролактам полимеризуется с образованием полиамидной смолы, из которой получают волокно капрон. Важное свойство Капролактам - способность полимеризоваться с образованием ценного полимера - поликапроамида

Физические свойства капролактама

|

Систематическое наименование |

азепан-2-он |

|

Традиционное название |

капролактам |

|

Описание |

Белое, гигроскопичное, кристаллическое твердое вещество |

|

Молекулярная формула | |

|

Молярная масса |

113.16 г/моль |

|

Плотность (при 70 °С) | |

|

Точка кипения |

136-138 °C / 10 мм Hg |

|

Точка плавления | |

|

Коэффициент перевода |

1ppm=4.6 мг/м 3 @ 25 o C |

Основное промышленное применение капролактама - производство полиамидных (нилоновых) волокон и нитей (полиамид 6). Кроме того, капролактам применяется в производстве инженерных пластиков, полиамидных пленок. В небольших количествах капролактам может использоваться в образовании полиуретана и синтезе лизина, жесткие текстильные подкладки, покрытия для пленок, синтетические кожи, пластификаторы, растворители для красок.

Технология производства капролактама:

В промышленности капролактам получают из бензола, фенола или толуола по схемам:

В промышленности наибольшее распространение получил метод синтеза капролактама из бензола. Технологическая схема включает гидрирование бензола в циклогексан в присутствии Pt/Al2O3 или никель-хромового катализатора при 250-350 и 130-220 °С, соответственно. Жидкофазное окисление циклогексана в циклогексанон осуществляют при 140-160 °С, 0,9-1,1 МПа в присутствии нафтената или стеарата Со. Получающийся в результате окисления циклогексанол превращают в циклогексанон путем дегидрирования на цинк-хромовых (360-400 °С), цинк-железных (400 °С) или медь-магниевых (260-300 °С) смешанных катализаторах. Превращение в оксим проводят действием избытка водного раствора сульфата гидроксиламина в присутствии щелочи или NH3 при 0-100°С. Завершающая стадия синтеза капролактама. - обработка циклогексаноноксима олеумом или конц. H2SO4 при 60-120 °С (перегруппировка Бекмана). Выход капролактама в расчете на бензол 66-68%. При фотохимическом методе синтеза капролактама из бензола циклогексан подвергают фотохимическому нитрозированию в оксим под действием NOCl при УФ облучении. Метод синтеза капролактама из фенола включает гидрирование последнего в циклогексанол в газовой фазе над Pd/Al2O3 при 120-140 °С, 1-1,5 МПа, дегидрирование полученного продукта в циклогексанон и дальнейшую обработку как в методе синтеза из бензола. Выход 86-88%.

Метод синтеза капролактама из толуола включает: окисление толуола при 165°С в присутствии бензоата Со; гидрирование получающейся бензойной кислоты при 170°С, 1,4-1,5 МПа в присутствии 5%-ной взвеси Pd на мелкодисперсном угле; нитрозирование циклогексанкарбоновой кислоты под действием нитрозилгидросульфата (нитрозилсерной к-ты) при 75 80 °С до капролактама-сырца. Некоторые стадии этой схемы недостаточно селективны, что приводит к необходимости сложной очистки получаемого капролактама. Выход капролактама 71% в расчете на исходный продукт.

Полученный любым из перечисленных методов капролактам предварительно очищают с помощью ионообменных смол, NaClO и КМnО4, а затем перегоняют. Побочный продукт производсства (NH4)2SO4 (2,5-5,2 т на 1 т К.), который используется в сельском хозяйстве в качестве минерального удобрения. Известны также методы получения капролактама из неароматического сырья (фурфурола, ацетилена, бутадиена, этиленоксида), которые не нашли промышленного применения.

Твердый капролактам транспортируют в бумажных пятислойных мешках с полиэтиленовым вкладышем, жидкий - в специально оборудованных цистернах с обогревом в атмосфере азота (содержание кислорода в азоте не должно превышать 0,0005%). Температура воспламенения - 135°С, т. самовоспламенения - 400 °С, нижний предел воспламенения 123°С; ЛД50 450 мг/м3 (мыши, вдыхание паров), ПДК 10 мг/м3.

В мире капролактам получают преимущественно из бензола - 83,6%, из фенола - 12%, из толуола - 4,4%.

Технология производства аммиачной селитры:

Аммиачная селитра получается нейтрализацией азотной кислоты газообразным аммиаком, и последующим гранулированием плава.

Метод получения аммиачной селитры из аммиака коксового газа и разбавленной азотной кислоты перестали применять как экономически невыгодный.

Технология производства аммиачной селитры включает в себя нейтрализацию азотной кислоты газообразным аммиаком с использованием теплоты реакции (145 кДж/моль) для упаривания раствора селитры. После образования раствора, обычно с концентрацией 83 %, лишняя вода выпаривается до состояния расплава, в котором содержание нитрата аммония составляет 95 - 99,5 % в зависимости от сорта готового продукта. Для использования в качестве удобрения расплав гранулируется в распылительных аппаратах, сушится, охлаждается и покрывается составами для предотвращения слёживания. Цвет гранул варьируется от белого до бесцветного. Нитрат аммония для применения в химии обычно обезвоживается, так как он очень гигроскопичен и процентное количество воды в нем (ω(H2O)) получить практически невозможно.

На современных заводах, производящих практически неслеживающуюся аммиачную селитру, горячие гранулы, содержащие 0,4 % влаги и менее, охлаждаются в аппаратах с кипящим слоем. Охлажденные гранулы поступают на упаковку в полиэтиленовые или пятислойные бумажные битумированные мешки. Для придания гранулам большей прочности, обеспечивающей возможность бестарных перевозок, и сохранения стабильности кристаллической модификации при более длительном сроке хранения в аммиачную селитру вносят такие добавки, как магнезит, полуводный сульфат кальция, продукты разложении сульфатного сырья азотной кислотой и другие (обычно не более 0,5% по массе).

В производстве аммиачной селитры используют азотную кислоту с концентрацией более 45% (45-58%), содержание окислов азота не должно превышать 0,1%. В производстве аммиачной селитры могут быть использованы также отходы аммиачного производства, например аммиачная вода и танковые и продувочные газы, отводимые из хранилищ жидкого аммиака и получаемые при продувках систем синтеза аммиака. Кроме того, в производстве аммиачной селитры используются также газы дистилляции с производства карбамида.

При рациональном использовании выделяющегося тепла нейтрализации можно получить за счет испарения воды концентрированные растворы и даже плав аммиачной селитры. В соответствии с этим различают схемы с получением раствора аммиачной селитры с последующим выпариванием его (многостадийный процесс) и с получением плава (одностадийный или безупарочный процесс).

Возможны следующие принципиально различные схемы получения аммиачной селитры с использованием тепла нейтрализации:

Установки, работающие при атмосферном давлении (избыточное давление сокового пара 0,15-0,2 ат);

Установки с вакуум-испарителем;

Установки, работающие под давлением, с однократным использованием тепла сокового пара;

Установки, работающие под давлением, с двукратным использованием тепла сокового пара (получение концентрированного плава).

В промышленной практике нашли широкое применение как наиболее эффективные установки, работающие при атмосферном давлении, с использованием тепла нейтрализации и частично установки с вакуум-испарителем.

Получение аммиачной селитры по этому методу состоит из следующих основных стадий:

1. получение раствора аммиачной селитры нейтрализацией азотной кислоты аммиаком;

2. выпаривание раствора аммиачной селитры до состояния плава;

3. кристаллизация соли из плава;

4. сушка и охлаждение соли;

5. упаковка.

Процесс нейтрализации осуществляют в нейтрализаторе, позволяющем использовать тепло реакции для частичного выпаривания раствора – ИТН. Он предназначен для получения раствора аммиачной селитры путём нейтрализации 58 – 60 % азотной кислоты газообразным аммиаком с использованием тепла реакции для частичного выпаривания воды из раствора под атмосферным давлением по реакции:

NH3 + HNO3 = NH4NO3 + Qккал

Безопасность процесса нейтрализации обеспечивается автоматическими блокировками, прекращающими подачу сырья в аппараты ИТН при нарушениях соотношения расходов азотной кислоты и газообразного аммиака или при росте температуры в реакционной зоне выше 180 0С; в последнем случае в ИТН автоматически подаётся конденсат водяного пара.

Подогреватель азотной кислоты предназначен для подогрева 58 – 60 % азотной кислоты от температуры, при которой он хранится на складе, до температуры 80 – 90 0С за счёт тепла сокового пара из аппарата ИТН. одогреватель газообразного аммиака предназначен для нагрева аммиака до 120 – 180 С. Донейтрализатор предназначен для донейтрализации аммиаком избыточной кислотности раствора аммиачной селитры, непрерывно поступающего из аппарата ИТН, и вводимых в качестве добавки серной и фосфорной кислот. Высококонцентрированный плав получают в выпарном аппарате в одну ступень под атмосферным давлением. Промывное и фильтрующее оборудование необходимо для отмывки пыли аммиачной селитры, уносимой воздухом из башни, аэрозольных частиц аммиачной селитры из паро-воздушной смеси выпарного аппарата, воздуха из башен, сокового пара из аппаратов ИТН, а также аммиака из этих потоков.

Грануляционная башня она состоит из трёх частей: верхняя часть – с потолком и переходником к промывному скрубберу; средняя часть – собственно корпус; нижняя часть – с приёмным конусом. Продукт выгружается на реверсивный конвейер через прямоугольную щель в нижнем корпусе. Аппарат для охлаждения гранул в кипящем слое предназначен для охлаждения гранул выходящих из грануляционной башни от 110 – 120 до 40 – 45 0С. Под псевдоожижением понимается процесс перехода слоя зернистого материала в «текучее» состояние под действием потока ожижающего агента – воздуха. Если под слой гранул с определённой скоростью подавать воздух, гранулы начинают интенсивно перемещаться относительно друг друга и слой их намного увеличивается в объеме. По достижении определённой скорости наиболее мелкие гранулы начинают покидать границы слоя и уносятся потоком воздуха. Такое явление происходит, если давление потока воздуха превышает силу тяжести гранул. Сопротивление слоя материалов почти не зависит от скорости газа и равно весу материала, приходящегося на единицу площади. Кипящий слой гранул приобретает свойства, присущие капельной жидкости. Температура всего объёма кипящего слоя гранул, как и любой кипящей жидкости, практически одинакова.

Современные крупнотоннажные агрегаты химических производств имеют ряд специфических особенностей, которые следует учитывать при разработке систем автоматизации таких объектов:

Последовательная технологическая структура с жёсткими связями между отдельными стадиями процесса при отсутствии промежуточных ёмкостей;

Большая производительность отдельных аппаратов, рассчитанная на полную мощность агрегата;

Территориальная рассредоточенность рабочих мест аппаратчиков.

Большая мощность и последовательная структура агрегата задают повышенные требования к надёжности контроля, регулирования и защиты, так как выход из строя отдельного элемента зачастую приводит к полной остановке агрегата и, как следствие, к большим экономическим потерям.

Производство сульфата аммония

Сульфат аммония получается из сульфатных растворов производства капролактама и цианистых солей путем их выпаривания и кристаллизации, с последующим центрифугированием и выпаркой.

Производство аммиака

Синтетический аммиак получают при давлении от 25 до 30 МПА, при температуре 470-550 С на железном катализаторе из азотоводородной смеси, по схеме АМ-600

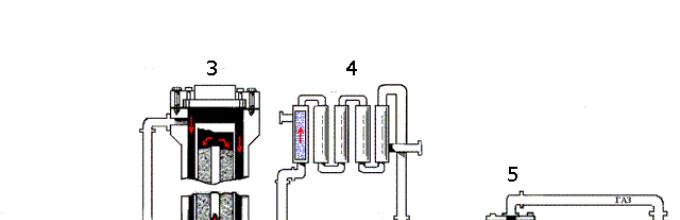

Схема производства аммиака.

№ Аппарат Назначение аппарата, процессы, протекающие в нём.

трубопро-вод Подаётся предварительно подготовленная смесь, состоящая из 3 объёмов водорода и 1 объёма азота.

2. турбо-компрессор Азотводородная смесь сжимается до определённого давления, неоходимого для данного процесса.

3. колонна синтеза Колонна синтеза преназначена для проведения процесса синтеза аммиака.В контактном аппарате расположены полки с катализатором.Процесс синтеза является сильно экзотермическим, протекает с большим выделением тепла, часть которого расходуется на нагревание поступающей азотводородной смеси. Смесь, выходящая из колонны синтеза, состоит из аммиака (20-30%) и непрорегировавших азота и водорода.

4. холодильник Предназначен для охлаждения смеси.Аммиак легко сжимаем и при высоком давлении превращается в жидкость. При выходе из холодильника образуется смесь, состоящая из жидкого аммиака и непрореагировавшей азотводородной смеси.

5. сепаратор Предназначен для отделения жидкого аммиака от газообразной фазы. Аммиак собирается в сборник, расположенный в нижней части сепаратора.

6. циркуляционный насос Предназначен для возвращения непрореагировавшей смеси в контактный аппарат. Благодаря циркуляции удаётся довести использование азотводородной смеси до 95%.

7. аммиако- провод Предназначен для транспортировки жидкого аммиака на склад.

Производство карбомида

Аммиак и диоксид углерода превращаются в карбамид через карбамат аммония при давлении около 140 бар и температуре 180-185°C. Конверсия аммиака достигает 41%, углекислого газа – 60%. Непрореагировавшие аммиак и диоксид углерода поступают в стриппер, при этом СО2 выступает в роли стиппер-агента. После конденсации СО2 и NH3 идут на рецикл и возвращаются в процесс синтеза. Теплота конденсации используется для выработки пара, поступающего в компрессор СО2.

Данный процесс может иметь различное аппаратурное оформление. Ниже представлена Технология Urea 2000plusTM - синтез с бассейновым конденсатором.

Рис. 1.2. Технология Urea 2000plus: синтез с Бассейновым Конденсатором

Данная технология успешно эксплуатируется на производстве карбамида мощностью 2700 тонн/сутки в Китае (CNOOC), запущенном в 2004 году, а также на производстве мощностью 3200 тонн/сутки в Катаре (Qafco IV), запущенном в 2005 году.

Второй вариант осуществления данного процесса предполагает использование бассейнового реактора. Преимуществами синтеза с использованием бассейнового реактора являются:

В данном случае требуется на 40% меньше поверхности теплообмена по сравнению с вертикальным конденсатором пленочного типа,

Конденсатор ВД и реактор объединены в одном аппарате,

Высота конструкции производства значительно снижается,

Длина трубопроводов ВД из коррозионно-стойкой стали значительно снижается,

Снижение инвестиций,

Легкость в эксплуатации, стабильный синтез нечувствительный к изменению соотношения NH3/CO2 .

Ниже представлена схема данного прцесса.

Рис. 1.3. Технология Urea 2000plus: синтез с затопленным реактором

Рис. 1.4. Схема бассейнового реактора

На данный момент существуют также разработки мега-установок карбамида, мощностью до 5000 тонн/сутки. Ниже представлена схема мега-установки, предложенная компанией Stamicarbon.

Рис. 1.5. Мега-производство карбамида (Stamicarbon).

Вариант стриппинг-процесса, предложенный компанией Snamprogetti, предполагает использование аммиака в качестве стриппинг-агента. NH3 и CO2 реагируют с образованием карабмида при давлении 150 бар и температуре 180°C. Непрореагировавший карбамат разлагается в стриппере под действием аммиака. Упрощенная схема процесса выглядит следующим образом:

Рис. 1.6. Стриппинг-процесс в токе NH3 компании Snamprogetti

Конечным этапом всех технологических процессов синтеза карбамида является получение гранул товарного карбамида.